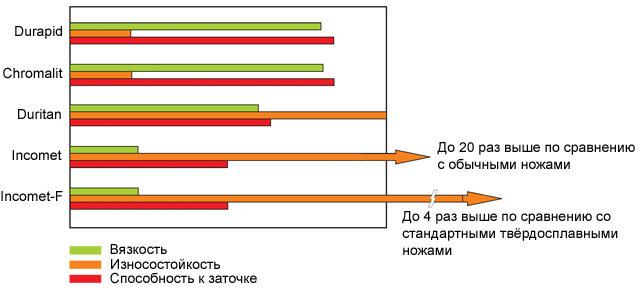

Каждый нож обладает определёнными характеристиками: вязкостью, износостойкостью и способностью к заточке.

С развитием современных металло- обрабатывающих станков предписание соответствующих инструментов, в общем случае, идет в ногу с этим развитием. Достаточно указать инструменты из твердых сплавов и керамики для токарной обработки, сверления и фрезерной обработки. Высокие рабочие скорости станков с ЧПУ с короткими перемещениями салазок делают высокопроизводительные инструменты настойчиво логичными и необходимыми. Помимо того, в ходе рационализации и на фоне экономических проблем в конкурентном соревновании все в большинстве случаев внимания уделяется теме стоимости инструментов и простоев станков при смене инструментов.

Подсчеты экономичности инструмента в сегодняшнее время безусловно стоят на повестке дня.

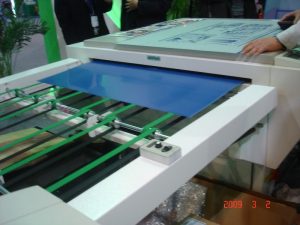

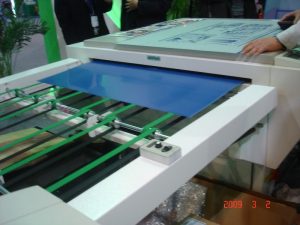

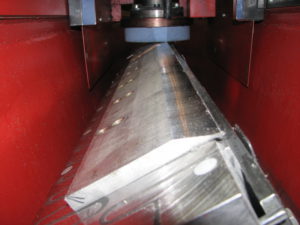

Бумагорезальные машины для четырехсторонней резки (резальные машины) или трехножевые резальные автоматы (машины для трехсторонней обрезки) являются станками. Машины ведущих изготовителей в нынешнее время оснащаются устройствами ЧПУ для обеспечения возможности резки по программе крупноформатных выходных листов до определенного конечного формата. При этом устройства ЧПУ обеспечивают достижимость точного и весьма быстрого исполнения цикла машины с большим количеством производственных операций при минимально возможном отходе материала.

Обработчики бумаги, в частности, типографии и переплетно-брошюровочные предприятия очень часть являются в нынешнее время высокотехнологическими производственными предприятиями.

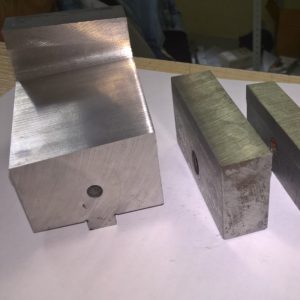

После введения в практику твердосплавного ножа для резки бумаги сильно вырос интерес к экономическому использованию долговечных инструментов в области обработки бумаги. Прогресс производства твердых сплавов позволяет между тем выполнять также малые углы фасок, какие до сих пор были возможны только для ножей из инструментальной стали.

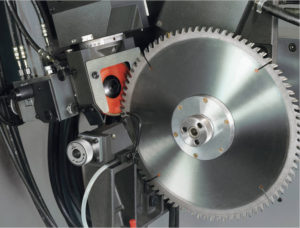

В последние годы посредством улучшения технологии изготовления и использования инструментов опасность поломки тонкого лезвия гораздо снизился, и твердосплавный нож занимает свое прочное положение. Несомненно, имеются исключения, которые здесь и незамедлительно рассматриваться не будут. Условием применения твердосплавных ножей является существование современных резальных машин с жестким корпусом, беззазорным перемещением подвижных органов, соответствующими подкладными планками для резки, взвешенными значениями давления прижима и т.д. Техническое содержание твердосплавных ножей в свою очередь требует других условий, а собственно наличия современных заточных станков с возможностью выбора подходящих режимов подачи и осцилляции (колебательных движений инструмента), в том числе использования алмазных абразивных кругов, в определенных обстоятельствах в режиме глубокой заточки.

Логика современных машин безоговорочно голосует за использование высокопроизводительного ножа. Так называемый «нож из шведской стали» таковым не является. Из-за высокой степени легирования твердость таких ножей остается ограниченной. Ножи из инструментальной стали являются «all-round»-ножами (ножами разностороннего назначения) средней стойкости, продуктивность которых по сравнению с высоколегированными ножами или твердосплавными ножами по своей природе находится на явно более низком уровне.

Реальностью же является то, что ножи из инструментальной стали распространены самым широким образом. Для этого имеются важные причины:

1. Универсальная применимость при беспроблемном техническом обслуживании ножей во всех странах при всех условиях (заточка).

2. В прошлом стандартное оснастка изготовителей станков, которые также при использовании в незнакомых условиях должны были обеспечить свободную от рисков эксплуатацию станков.

3. Навык пользователей и заточников к испытанному стандартному продукту.

Высокопроизводительный нож для резки бумаги технически преемственно реализован с учетом универсальности, безопасности и производительности в ноже из быстрорежущей стали. А именно, имеются конкретные причины, из-за которых явно противопоказано использование твердых сплавов.

1. Некоторые виды разрезаемого или обрезаемого материала нельзя твердосплавным ножом или только с высоким риском для инструмента. Когда нож ломается, цена переточки (до устранения поломки) и «искажение инструмента» настолько велики, что о рентабельности не может быть и речи. Твердый металл стоит почти в 5 раз дороже материала DURAPID®. В результате, повреждение лезвия твердосплавного ножа на участке 20 % ширины лезвия равноценна потере нового стального ножа

2. Вследствие отсутствия или не особенно хорошо оснащенных сервисных пунктов на мало развитых рынках не может быть обеспечено после первичного применения беспроблемное дальнейшее использование таких инструментов (с возможностью 50-65 последующих переточек до «конца ножа»).

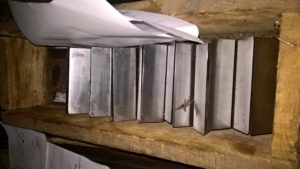

В выше указанных случаях все говорит за ножи из быстрорежущей стали DURITAN®, если пользователь основательно занимается расходами на инструменты. При этом речь идет о комбинированных стальных ножах с лезвиями из специального сплава. Современные бумагорезальные механизмы для четырехсторонней обрезки очень часто требуют универсальных, легко перетачиваемых ножей с увеличенной стойкостью. Это может лучше отвечать высоким показателям производительности современных скоростных резальных машин Спрос на ножи DURITAN показывает, что пользователь при соответствующем положении дел все чаще решается на приобретение ножей из быстрорежущей стали, так как обнаруживается, что более высокая стоимость очень легко опять «окупается». При сравнении производительности показатели стойкости ножей DURITAN постоянно превышают аналогичные данные для шведской стали в три — пять раз; несомненно, отдельные результаты могут отличаться.

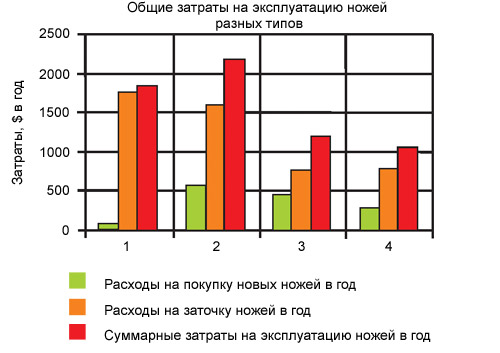

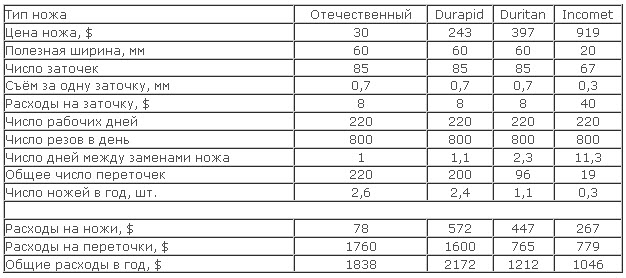

Из таблицы видно, что основные расходы при эксплуатации бумагорезального ножа приходятся на его заточку , а не на его первоначальную стоимость. Поэтому чем длительнее нож сможет сохранять способность хорошо резать тем меньше придется затратить средств на его дальнейшее использование и тем больше времени он прослужит.

Большинство ножей отечественного производителя сделано из инструментальной стали и цена на нож среднего размера невысока. Но общие расходы на заточку этого ножа самые большие и выше расходов на заточку ножей IKS Klingelnberg любого класса . Не глядя на то что использование простого ножа IKS Klingelnberg DURAPID обходится чуть дороже чем отечественного, это абсолютно окупается высокой точностью реза и сроком службы ножа DURAPID.

А вот с ножами из быстрорежущей стали и твердого сплава не сможет сравнится ни один нож отечественного производителя. Общие затраты на их эксплуатацию в год естественно ниже. Причем самый дорогой нож INCOMET в результате получается самым экономичным. А это при то еще, что он обеспечивает идеальную точность реза и длительный срок службы (при условии грамотной эксплуатации и квалифицированной заточки.)

К сожалению большинство пользователей наивно полагают что чем дешевле нож , тем подешевле он им обойдется. Действительность использования различных ножей говорит об обратном.

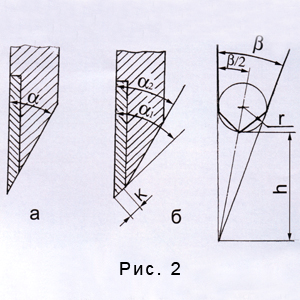

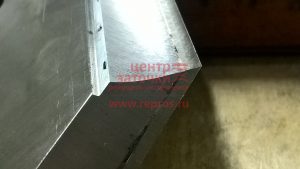

Угол заточки (рис. 2а) влияет на жесткость лезвия, характер его затупления, величину возникающих при резке технологических сил. Обычно придерживаются простого правила: чем больше плотность бумаги или другого листового материала, тем больше должен быть угол заточки. Обычно угол заточки выбирают в диапазоне от 19 до 24-26о. В отдельных случаях целесообразно применение двойной заточки, в результате которой на кромке ножа делают фаску шириной 2 ~ 4 мм с углом наклона на 2-30о больше, чем угол заточки ножа (рис. 2б). Такая заточка обеспечивает ножу лучшие эксплуатационные качества, а лезвию – большую стойкость.

угол заточки ножей для бумагорезательных машин

Рекомендации по углу заточки для различных полиграфических и других конструкционных материалов приведены в таблице.

| Тип материала | Тип ножа | Угол заточки, градусы | Ширина фаски, см | Величина давления, кН | Использование прижимной пластины | |

| α | β | |||||

| Бумага | ||||||

| тонкая типографская бумага | HSS, HM | 24* | 1500-2000 | + | ||

| парафинировальная | HSS, HM | 24* | 3200 | ++ | ||

| типографская нормальная | HSS, HM | 24* | 2500 | + | ||

| двухслойная | HSS | 24-26 | 3000-3500 | ++ | ||

| копировальная | HSS, HM | 19* | 3000-4000 | + | ||

| этикеточная | HSS, HM | 24* | 3500-4000 | ++ | ||

| мягкая бумага | HSS, HM | 24 | 2000-2500 | + | ||

| фотобумага | HSS, HM | 24* | 2500-3000 | ++ | ||

| гуммированная | HSS, HM | 24* | 2500-3500 | ++ | ||

| копировальная | HSS, HM | 22* | 800-1000 | + | ||

| мелованная для художественных изданий | HSS, HM | 23* | 25 | 3,5 | 3000-4000 | + |

| синтетическая | HSS | 26 | 2500-3000 | |||

| промокательная | HSS, HM | 19* | 2000-2500 | ++ | ||

| металлизированная | HSS, HM | 24* | 3000-3500 | ++ | ||

| пергамент | HSS | 24 | 2500-3000 | ++ | ||

| пергамин | HSS | 24 | 26 | 3,0 | 4000-4500 | |

| впитывающая | HSS, HM | 19* | 3000 | + | ||

| писчая | HSS, HM | 24* | 2500-3000 | |||

| шёлковая | HSS, HM | 19* | 2000 | + | ||

| самокопировальная | HSS, HM | 24* | 800-1000 | ++ | ||

| прозрачная | HSS, HM | 24 | 3000-3800 | ++ | ||

| велюр-бумага | HSS, HM | 19* | 3000-3800 | ++ | ||

| для ценных бумаг | HSS, HM | 19 | 22 | 2500-3700 | ++ | |

| банкнотная | HSS, HM | 19 | 22 | 2500-3700 | ++ | |

| бумага для акций | HSS, HM | 19* | 22 | 2500-2700 | ++ | |

| Картон | ||||||

| бристольский | HSS | 24 | 2000-2500 | ++ | ||

| хромолюкс | HSS, HM | 24* | 3000-3500 | ++ | ||

| двухслойный | HSS | 24 | 2500 | |||

| финский кашированный | HSS | 19 | 3,5 | 2000-3000 | ++ | |

| войлочный | HSS, HM | 24* | 2000-2500 | + | ||

| макулатурный | HSS | 24 | 3000-3500 | ++ | ||

| ручной выделки | HSS | 24 | 3000 | ++ | ||

| твёрдый картон | HSS | 24/26 | 3000-3800 | ++ | ||

| древесный мягкий | HSS | 24 | 3000 | + | ||

| для карточек | HSS, HM | 24* | 3000-3500 | ++ | ||

| картонажный | HSS | 24 | 3000-3500 | ++ | ||

| для ящиков | HSS, HM | 24 | 3000-3500 | ++ | ||

| имитирующий кожу | HSS | 24* | 3000-3500 | ++ | ||

| манильский | HSS | 24 | 3000-3500 | |||

| мультиплексный | HSS, HM | 24 | 2500 | |||

| для почтовых открыток | HSS, HM | 24* | 2500-3500 | ++ | ||

| трёхслойный | HSS | 24 | 3000 | |||

| Другие материалы | ||||||

| астралон | 24 | 3000 | ++ | |||

| ацетатная плёнка | 25 | 3000-3500 | ++* | |||

| целлофан | HSS, HM | 23 | 25 | 3,5 | 3000-4000 | ++ |

| целюлозная плёнка | 24 | 3000-4000 | ++ | |||

| ацетатно-целюлозная плёнка | 25 | 3000-4000 | ++ | |||

| полиэтиленовая плёнка | 25 | 3000-4000 | ++ | |||

| полиэтилен твёрдый | HSS, HM | 23 | 25 | 3,5 | 3000-4000 | ++ |

| полиэтилен мягкий | 23 | 3000-4000 | ++ | |||

| полиэтилен листовой | HSS, HM | 19* | 22 | 3,5 | 3000-4000 | ++ |

| стекловолокно | 26 | 3000-3500 | ++ | |||

| целулоид | 23 | 2500-3000 | ++ | |||

| трубчатая резина | 17 | 150 | сп. пр. | |||

| твёрдая резина | 24 | 1500 | ++ | |||

| сырая резина | 17 | 150 | + | |||

| мягкая резина | 17 | 150 | + | |||

| текстильная резина | 19 | 150 | + | |||

| шпон | HSS, HM | 19* | 22 | 3,5 | 1000-2000 | ++ |

| прессшпан | 24 | 2500-3000 | ++ | |||

| трансферный прессшпан | 24 | 2500-3000 | ++ | |||

| алюминиевая фольга | HSS, HM | 24* | 3000-3500 | ++ | ||

| алюминиевая фольга кашированная | HSS, HM | 24* | 3000-3500 | ++ | ||

| свинцовая фольга | HSS, HM | 24* | 500-2500 | + | ||

| офсетная пластина | HSS, HM | 25*** | 4500 | + | ||

| оловяная фольга | 19 | 200 | ||||

| цинковая фольга | 19 | 200 | + | |||

| прокладочный материал | 24 | 2500-3000 | + | |||

| войлок | 19** | 1000 | + | |||

| наждачная бумага | 24 | 2000 | ++ | |||

| пробка | 19** | 1000-2000 | ++ | |||

| кожа | 24* | 2000-3000 | ++ | |||

| линолеум | 24 | 1800-2500 | ++ | |||

| целлюлозная | 19 | 1500 | + | |||

| Примечания: * – возможно использование твердосплавного ножа с углом заточки 21/22°, фаска 0,6-0,8 мм; ** – тоже, но с углом заточки 19/22°, *** – тоже, но с углом заточки 23/28, фаска 1 мм; + – надлежит установить прижимную пластину; ++ – надлежит использовать приспособления для выравнивания высоты стопы; сп.пр. – специальное приспособление. |

||||||

Для подписки на рассылку наших новостей введите ваш e-mail: